Praca, która ma znaczenie

Podejście firmy Timken „Klient na pierwszym miejscu” przyczyniło się zdobycia nagrody dla powłoki Timken ES302

Pod koniec pierwszej dekady XXI wieku elektrownie wiatrowe w Stanach Zjednoczonych zaczęły się borykać z poważnym problemem. Turbiny wiatrowe zainstalowane na przełomie lat 1990-2000 zaprojektowane, aby nieprzerwanie produkować energię przez okres 20 lat, wymagały gruntownego remontu.

Łożyska wałów głównych i przekładni turbin ulegały przedwczesnemu zużyciu w stosunku do założeń konstrukcyjnych. Rozwiązanie tego problemu wymagało gruntownej przebudowy, której koszt wynosił do 300 000 USD w przypadku każdej awarii, czyli szacunkowo 1,2 mln. USD w okresie eksploatacji turbiny.

W tym samym czasie dział badawczo-rozwojowy firmy Timken wdrożył w etap produkcyjny proces powlekania plazmowego łożysk wałeczkowych, nad którym prace trwały od końca lat 90-tych. – Kiedy po raz pierwszy zaczęliśmy badać, w jaki sposób powłoki mogą wpływać na trwałość łożysk wałeczkowych, byliśmy pionierami – mówi Ryan Evans, który rozpoczął pracę nad projektem jeszcze jako student inżynierii chemicznej i obecnie pełni funkcję dyrektora ds. badań i rozwoju łożysk.

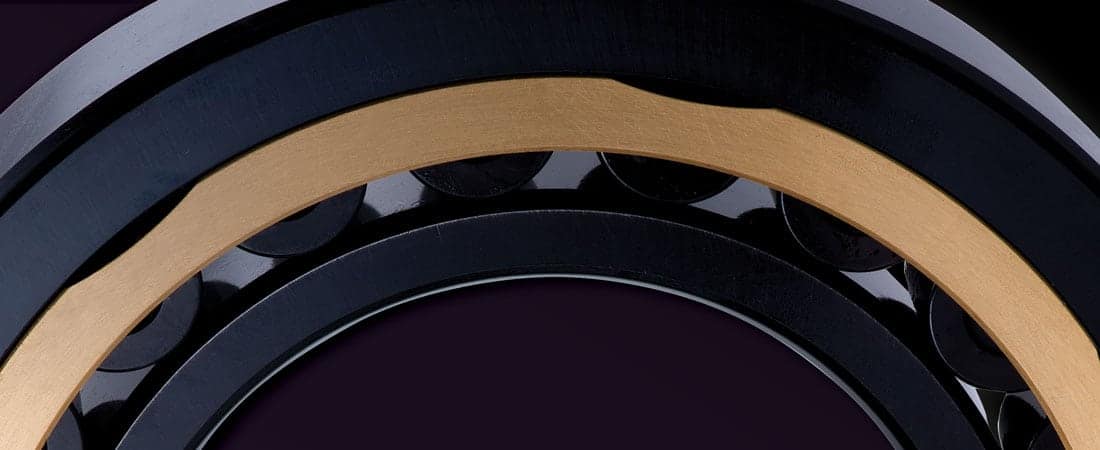

– Nigdy nie chcesz, aby stalowe powierzchnie stykały się w łożysku – mówi Ryan. Wydaje się to trudne, ponieważ patrząc na łożysko widzimy, jak elementy toczne poruszają się na niewielkiej przestrzeni. Dlatego też, stosujemy smarowanie – między elementami tocznymi a bieżniami pierścieni zawsze powinna znajdować się warstwa środka smarnego.

Niestety, zapewnienie właściwej warstwy środka smarnego jest bardzo trudne do osiągnięcia. Przykładem mogą być wczesne konstrukcje turbin wiatrowych, które wykorzystywały dwurzędowe łożyska baryłkowe (SRB) do podparcia wału głównego. Musiały one przenosić zarówno obciążenia poprzeczne jak i obciążenia wzdłużne pochodzące od wiatru tylko przez rząd łożyska po stronie zawietrznej. Sytuacja taka prowadziła do nadmiernego zużycia łożyska i zwiększenia obciążenia łożysk przekładni od powstającego ugięcia osiowego. Operatorzy turbin wiatrowych spotykali się z trudności z zapewnieniem odpowiedniego smarowania łożysk w tak skomplikowanych warunkach obciążenia w sposób zapobiegający uszkodzeniom.

In the late 2000’s, roller bearings in turbine main shafts and gearboxes were experiencing premature damage, resulting in major rebuilds that could cost as much as $300,000.

In the late 2000’s, roller bearings in turbine main shafts and gearboxes were experiencing premature damage, resulting in major rebuilds that could cost as much as $300,000.

Rozwiązanie problemu na styku stal-stal

Wiele gałęzi przemysłu ciężkiego boryka się z problemami wynikającymi braku zapewnienia właściwych warunków pracy w miejscach styku pomiędzy powierzchniami wewnątrz łożysk. Aby rozwiązać ten problem, zespół inżynierów firmy Timken przyjął nowatorskie podejście: sprawić, aby elementy toczne były mniej „stalowe” niż pierścienie. – Rozwiązaniem było porycie ich mikronowej grubości, powłoką wykonaną z materiału kompozytowego – mówi Evans. – Jest to specjalne połączenie ceramiki i polimeru, innymi słowy, cienka warstwa materiału o strukturze zbliżonej do tworzywa sztucznego, pełna maleńkich cząstek ceramicznych.

Zasadniczo powłoka opracowana przez firmę Timken, pokryta warstwą ES302, była twarda i odporna na ścieranie jak wiertło, a jednocześnie śliska i nieprzywierająca jak ulubiona patelnia. Firma Timken znalazła odpowiednie rozwiązanie dla rynku wtórnego, zastępując standardowe łożyska turbin wiatrowych, odpornymi na zużycie łożyskami baryłkowymi z powłoką ES302 wykonaną na elementach tocznych.

Rolnictwo było kolejnym kierunkiem zastosowania łożysk odpornych na zużycie dla dużych maszyn rolniczych, takich jak ciągniki i kombajny. Klienci z branży lotniczej i kosmicznej również znaleźli zastosowania, podobnie jak papiernie, przemysł wydobywczy i inne.

Obecnie powłoki firmy Timken stanowią doskonałą opcję produktową. – Można je wykorzystać w wielu łożyskach firmy Timken – mówi Evans. – Jeśli chcesz, aby obecnie stosowane łożysko pracowało jeszcze dłużej, w przypadkach występowania granicznych warunków smarowania, możemy dodać powłokę bez konieczności całkowitego przeprojektowywania urządzenia.

Badania i rozwój nastawione na przedsiębiorczość

Ryan Evans z radością patrzy wstecz na lata rozwoju ES302. W skład zespołu, który zajmował się opracowaniem powłoki, wchodzili również Gary Doll, obecnie profesor obróbki powierzchni Timken i dyrektor laboratorium inżynierii powierzchni Timken na Uniwersytecie Akron, Jim Gnagy, specjalista ds. rozwoju produktu oraz Tim Springer, kierownik programu. W latach poprzedzających projekt ES302 inni inżynierowie i analitycy działu badań i rozwoju firmy Timken wnieśli również cenny wkład w opracowanie technologii odpornych na ścieranie.

– Podróżowaliśmy po świecie, rozmawiając z klientami o zaawansowanej technologii powlekania i łożyskach odpornych na zużycie – mówi Ryan Evans. Kluczem był bezpośredni kontakt z klientem. Dużą część sukcesu produktu przypisuje możliwościom zespołu w odkrywaniu prawdziwych wyzwań, budowania relacji z klientami i testowaniu oraz uzyskiwaniu informacji zwrotnych na temat wprowadzonych rozwiązań.

– W pierwszym okresie prace badawczo-rozwojowe prowadzone były bezpośrednio z klientami i szybko się rozwijały – mówi. – Otrzymywaliśmy wiele wartościowych informacji zwrotnych na temat pracy dostarczonych prototypach Otrzymywanie informacji od klientów, mówiących „Właśnie przekroczyliśmy próg 2000 godzin!” dla łożysk, których trwałość nigdy nie była większa niż 200 godzin było zawsze bardzo satysfakcjonujące.

Tom Springer, Jim Gnagy and Ryan Evans accept ASM International’s Engineering Materials Achievement Award for the development of ES302, an engineered coating that increases service life, improves efficiency and prevents wear on bearings and gears.

Tom Springer, Jim Gnagy and Ryan Evans accept ASM International’s Engineering Materials Achievement Award for the development of ES302, an engineered coating that increases service life, improves efficiency and prevents wear on bearings and gears.

Międzynarodowe uznanie

Łożyska mogą nie być pierwszą rzeczą, o której większość z nas myśli, gdy rozważamy technologie napędzające współczesną cywilizację, a jednak każda maszyna z obracającymi się elementami wymaga ich zastosowania. Nie mówiąc na wyrost, powłoki Timken odniosły sukces dlatego, że pomagają łożyskom niezawodnie wykonywać swoją pracę.

– Zastosowanie łożyska z naszą powłoką, wielokrotnie rozwiązuje problemy użytkowników, a jedyne, z czym się klienci zgłaszają to zamówienia na kolejne lata” – mówi Ryan Evans.

– Powłoka ES302 otworzyła drzwi i pomogła nam rozwijać się w dziedzinie łożysk przemysłowych dla bardzo trudnych warunków pracy – dodaje.

W 2017 r. Organizacja ASM International zajmująca się technologią materiałów, wyróżniła firmę Timken prestiżową nagrodą za osiągnięcia w dziedzinie materiałów inżynieryjnych za „znaczący wkład w dziedzinę materiałoznawstwa i wdrożeń w przemyśle” produktu ES302. Do poprzednich laureatów dorocznej nagrody, ustanowionej w 1969 roku, należą między innymi GE, Northrup Grumman, IBM, Boeing i GM.

Dla zespołu badawczo-rozwojowego był to powód do dumy. – Za każdym razem, gdy sprzedajemy odporne na zużycie produkty Timken, prznosi to wymierne efekty – mówi Ryan Evans. Zdobycie nagrody dało szersze pojęcie o tym, jak bardzo klienci i eksperci w tej dziedzinie docenili pracę włożoną w rozwój powłoki ES302.

Źródłowi klienci

Obecnie zespół firmy Timken szuka sposobów na obniżenie kosztów powlekania i zwiększenie dostępności powłok inżynieryjnych dla szerszego zakresu zastosowań u klientów. – Zastosowanie powłoki może znacząco podnieść koszt łożysk w przypadku standardowych łożysk przemysłowych lub samochodowych. A co, jeżeli będziemy w stanie osiągnąć taką samą odporność na zużycie z powłoki, która kosztuje mniej? – pyta Ryan Evans.

– Firma Timken współpracuje z centrami badawczymi na całym świecie, aby pomóc sprostać tym wyzwaniom – mówi. Obejmuje to lokalne instytucje, takie jak Uniwersytet w Akron, gdzie Doll pracuje nad nową generacją technologii powlekania.

Materiały i procesy mogą zmieniać się z biegiem czasu, ale od momentu opracowania ES302 Ryan Evans zrozumiał, jak ważne dla firmy Timken jest myślenie o współpracy z klientami w ramach całej linii produktów. – Mamy tysiące unikalnych produktów w swojej ofercie– mówi. – To dowód na to, że inżynierowie Timken wyszli na zewnątrz i współpracowali z klientami nad problemami, które ich dotykają.

– Inwestujemy w badania i rozwój, aby zidentyfikować podstawowe problemy w zastosowaniach naszych klientów, pracować nad najnowszą wiedzą inżynieryjną i naukową, aby je rozwiązać, a następnie wdrażać rozwiązania w wielu branżach – mówi. – Powłoki odporne na ścieranie są doskonałym przykładem tego, jak w miarę upływu czasu wspólnie pracowaliśmy nad tworzeniem wartości, od laboratorium po zastosowania w urządzeniach naszych klientów.

Last Updated: 2019/01/17

Published: 2018/11/9