Application de la technologie

Des roulements ultra-silencieux, une conception ultra efficace : Partenariat avec les clients sur l’analyse NVH

Victor Li, spécialiste senior de l’ingénierie NVH

Tout le monde le sait : un roulement silencieux est un roulement de qualité. Plus un roulement s’insère parfaitement dans son boîtier, plus ses mouvements sont équilibrés et indétectables, plus il est susceptible de durer des années.

Au cours de la décennie passée, les fabricants OEM ont ajouté de plus en plus d’ exigences phoniques à leurs spécifications de roulements pour les applications industrielles générales.

« Dans de nombreux cas, les clients s’inquiètent des vibrations sources de bruit qui pourraient mener à des problèmes de performance au niveau du système dans son ensemble », dit Victor Li, spécialiste senior de l’ingénierie NVH. « Dans d’autres cas », dit-il, de nouvelles réglementations gouvernementales jouent un rôle, car elles protègent l’ouïe des opérateurs travaillant à proximité d’équipements lourds, où elles visent à réduire la pollution sonore.

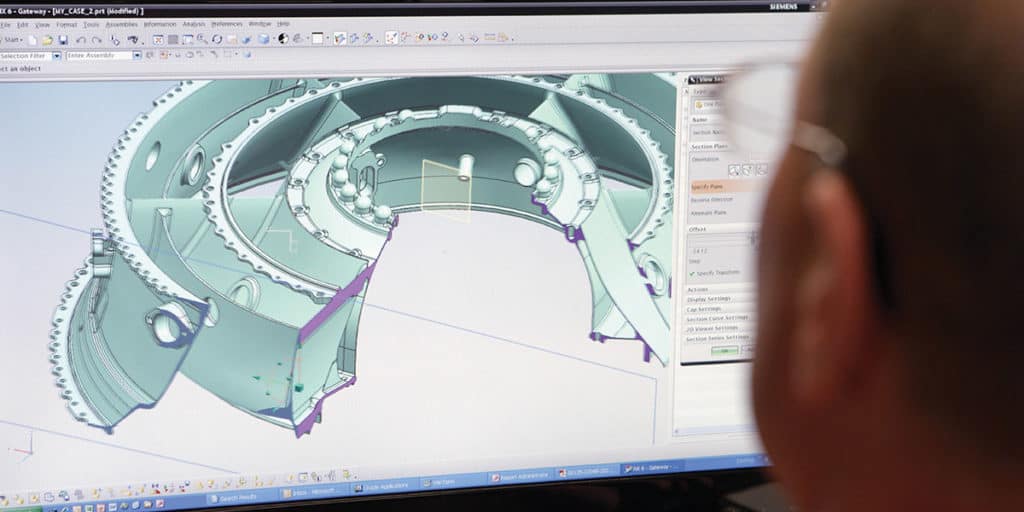

Dans le but de répondre à ces exigences strictes en matière de bruits, vibrations et à-coups (abrégé NVH en anglais) tout en réduisant les coûts sur la durée de vie du roulement, la R-D de Timken continue d’investir fortement dans ce domaine. Lorsque M. Li a rejoint Timken en 2012, il a commencé à travailler sur des outils logiciels que les ingénieurs de Timken pourraient utiliser pour simuler le bruit et la vibration très tôt dans le processus de conception, afin de rendre le processus de conception de roulements à faibles NVH plus efficace et précis.

Développement du logiciel de simulation NVH de Timken

Un roulement silencieux est un roulement de qualité, mais quelle est la différence entre un roulement qui vibre et fait du bruit et un roulement qui n’en fait pas ? Praveen Pauskar, leader de groupe et technicien chez Timken, explique que lorsque vous observez au-delà de ce que peut voir l’œil nu, vous vous rendez compte qu’une surface parfaitement plate et lisse, ça n’existe pas. Tout est soumis à une légère variation durant le processus de fabrication.

« Sur la surface, on observe une ondulation, une fissure », explique-t-il. « Les ingénieurs de Timken contrôlent la quantité d’ondulation ou de fissure, mais en général, plus la précision est élevée, plus le processus de fabrication coûte cher. »

Le défi consiste alors à concevoir des roulements qui répondent aux exigences de performance tout en restant dans des paramètres de fabrication raisonnables. En l’absence de logiciel de simulation, les ingénieurs sont obligés de faire appel à un processus répétitif de conception des roulements en fabriquant des pièces physiques, en les mettant sur un banc d’essai et en mesurant les NVH.

Après avoir effectué des études chez les clients, M. Li a commencé à mesurer le bruit et la vibration des roulements dans des laboratoires de tests sonores et a exploité ces données d’entrée pour concevoir un logiciel de modélisation informatique que les concepteurs pourraient utiliser pour trouver plus rapidement et plus précisément le « point idéal » de la performance NVH. Il a commencé par un outil de modélisation dynamique basé sur les domaines temporels qui fonctionnait bien, mais dont une seule simulation pouvait parfois nécessiter des journées entières.

Pour accélérer l’analyse, M. Li a fini par développer un modèle basé sur les domaines fréquentiels — ce qui s’appelle désormais le Virtual Sound Test System (VSTS) de Timken.

Délais raccourcis. Des roulements plus précis et de haute qualité.

Après une année de tests réussis, l’équipe a commencé à utiliser le VSTS avec les clients. Ils ont commencé par un fabricant dont l’équipe du bureau d’études avait demandé des spécifications strictes pour chaque composant du roulement, des bagues extérieures et intérieures jusqu’à chacun des rouleaux.

Ensemble, les équipes des ventes et du service technique de Timken ont collaboré avec la R-D pour effectuer des simulations VSTS pour les scénarios correspondant aux projets de conception du client. Ils ont présenté les données qui en ont résulté comme preuve que le roulement alternatif proposé par Timken aurait des performances identiques ou meilleures que celles que le client avait demandées.

Prédire les NVH au niveau du système

En tant qu’outil d’ingénierie simultané, le VSTS permet aux ingénieurs de Timken de travailler avec les concepteurs des fabricants OEM dès les premières étapes du développement d’un produit. « Nous sommes en mesure de simuler toutes les caractéristiques d’un roulement », dit M. Li, « en le faisant pivoter à différentes vitesses ou sous différentes conditions de charge. Nous pouvons simuler la façon dont les bagues intérieures et extérieures pivotent, et les régimes de fonctionnement typiques du cas d’utilisation. »

« Lorsque vous combinez toutes les données d’entrée du VSTS », explique M. Li, « vous pouvez simuler les bruits et vibrations pour des systèmes complets, plutôt que pour un seul roulement. Prédire les NVH au niveau du système facilite le travail avec les concepteurs des fabricants OEM qui, en général, ne fournissent pas tous les détails techniques de leur cas d’utilisation lorsqu’ils demandent des roulements. »

« La première étape consiste toujours à valider le modèle VSTS pour le client », poursuit M. Li, « pour lui montrer à quel point la simulation correspond bien à la réalité. » Pour ce faire, il crée une minuscule dépression sur la surface de la bague ou le corps du rouleau. Il mesure ensuite la dépression dans le laboratoire de métrologie et l’utilise comme donnée d’entrée pour le modèle qui prédit la vibration. Enfin, il utilise un équipement sophistiqué de tests sonores dans les laboratoires R-D afin de valider les résultats du VSTS.

Travail en partenariat avec les clients pour résoudre les NVH

Les ajouts d’équipement de tests sonores les plus récents de Timken étendent la capacité de la société à tester des roulements de taille supérieure, jusqu’à 60,96 cm (24 po) de diamètre externe pour les roulements à rouleaux coniques, cylindriques ou sphériques, ainsi que pour les roulements à billes. « Nous sommes en train de développer une suite de capacités NVH avancées », explique Ryan Evans, directeur de la recherche-développement de Timken.

« L’équipement de diagnostic des NVH est comme un électrocardiogramme pour machines », explique-t-il. Avec cet équipement, M. Li est capable d’analyser le son sur site ou à partir d’un enregistrement audio, afin de mesurer la performance NVH et d’identifier d’où proviennent les sons. « Grâce à l’expertise de Victor avec ces outils, Timken offre aux clients une façon unique d’aborder les problèmes de NVH, qu’il s’agisse ou non de problèmes spécifiquement liés aux roulements », dit M. Evans.

« Chez Timken, nous nous intéressons à aider les clients sur le terrain avec une analyse sonore et dans les bureaux avec la simulation VSTS », dit-il. « Nous couvrons toute la gamme. Alors que l’analyse NVH gagne en importance pour les clients, Timken se réjouit de travailler en partenariat avec eux afin de relever les défis que pose cette analyse pour chaque secteur que nous servons. »

Last Updated: 2021/06/9

Published: 2019/09/24